Conçu pour répondre aux besoins industriels, le CarbonFX-HT s'adapte à une large gamme de matières premières et d'exigences en teneur en carbone, tout en garantissant une efficacité optimale.

Sa conception modulaire et évolutive permet un déploiement facile partout dans le monde, générant des crédits carbone (CDR) de grande qualité et un impact climatique mesurable.

Le processus de carbonisation génère un excédent important de gaz de synthèse, créant ainsi un surplus d’énergie au sein du système.

Une partie de cette énergie est récupérée par le DryFX™ pour le séchage de la biomasse, tandis que le gaz de synthèse restant peut être condensé en bio-huile à l’aide de l’équipement d’Airex Energie ou réutilisé pour le chauffage urbain, la production d’électricité ou être directement intégré dans un processus local (pour remplacer le gaz naturel, par exemple).

Lorsque le biochar est appliqué aux sols, des crédits de séquestration de carbone (CDR) sont générés et suivis, garantissant un impact climatique mesurable et durable, tout en créant des revenus supplémentaires pour le projet.

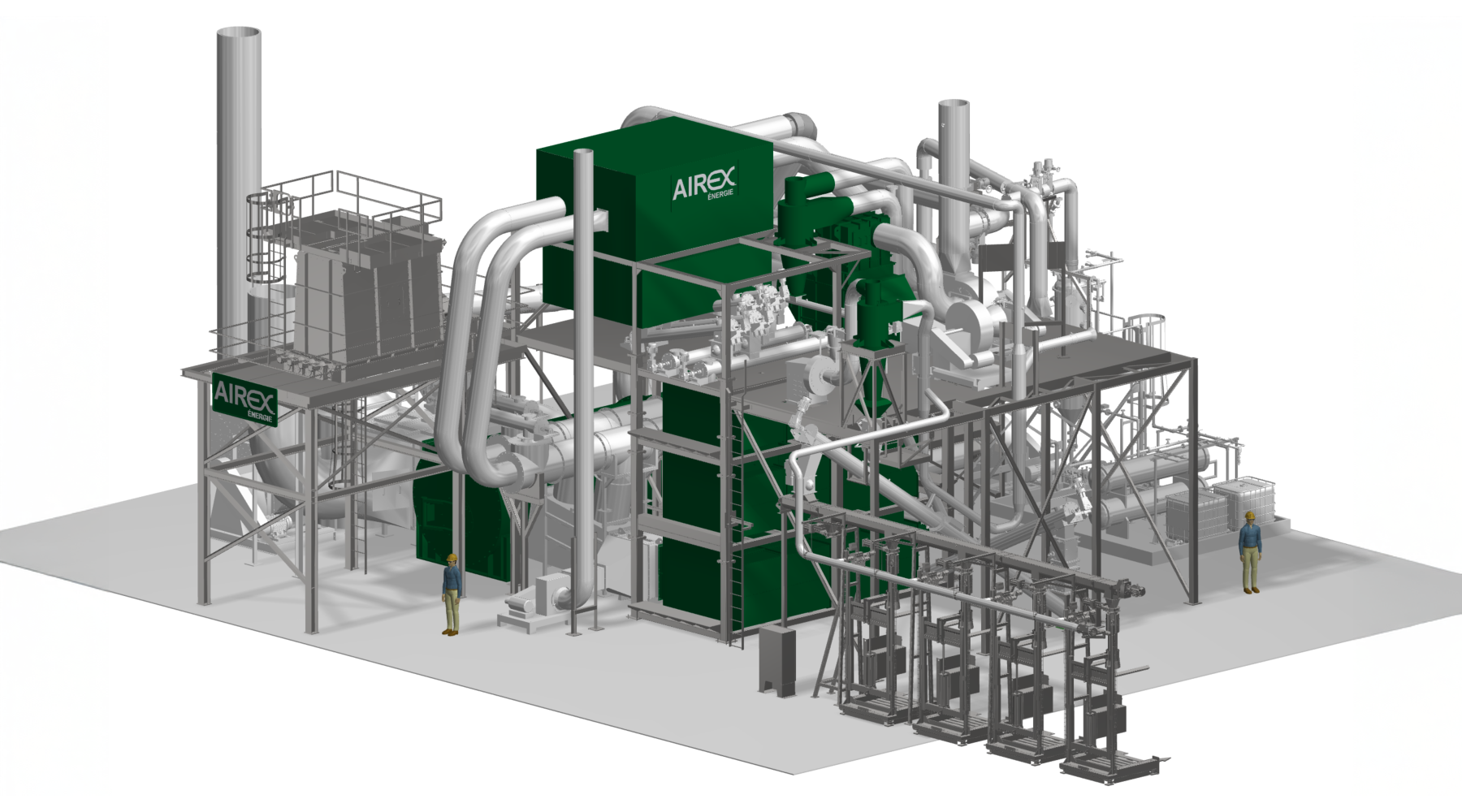

Réacteur cyclonique de conditionnement

Chambre de carbonisation

Chambre de combustion

Les réacteurs cycloniques constituent l’étape initiale de traitement, recevant la biomasse par voie pneumatique. Dans ces réacteurs, la matière première entre en contact direct avec les gaz de combustion chauds.

Ce chauffage finalise la phase de séchage, réduisant rapidement la teneur en humidité à des niveaux quasi nuls.

Le temps de résidence court assure la stabilité du matériau avant l’entrée dans l’étape suivante tout en préservant la structure de la biomasse pour une carbonisation optimale.

La biomasse séchée est ensuite dirigée vers des vis situées à l’intérieur de la chambre de carbonisation isolée.

Ces vis sont chauffées par contact indirect avec l’air chaud circulant autour d’elles à l’intérieur de la chambre.

Dans cet environnement privé d’oxygène, la biomasse subit une décomposition thermique, se convertissant en biochar et biocarbone à haute teneur en carbone.

Au cours de cette étape, le gas de synthèse généré par le processus de décomposition est séparé de la matière solide à l’intérieur des convoyeurs à vis et acheminé vers la chambre de combustion pour récupération d’énergie.

Le gas de synthèse est ensuite mélangé avec de l’air pour ensuite être brûlé afin de former un mélange qui devient le combustible fournissant l’énergie au processus de carbonisation.

La chambre de combustion agit comme l’oxydateur thermique du système CarbonFX-HT™. Ici, le syngaz récupéré est brûlé avec un ajout d’air contrôlé.

L’énergie thermique résultante est utilisée pour chauffer la chambre de carbonisation et fournir la chaleur nécessaire aux réacteurs cycloniques.

Tout excédent d’énergie généré par le procédé est récupéré et utilisé pour le séchage de la matière première ou valorisé davantage en le transormant en produits à haute valeur ajoutée.

(%CF, PCI, etc)

| Modèle | CarbonFX-HT™ |

|---|---|

| Technologie | Carbonisation |

| Température du procédé (°C) | 500-600 |

| Mode d'opération | En continu |

| Méthode de chauffage | Contact indirect |

| Type de réacteur | Vis |

| Produit fini | Biochar & Biocarbone (biochar métallurgique) |

| Format | Poudre grossière |

| Carbon total | + 70% |

| Densité énergétique (MJ/kg, anhydre) | 25-35 |

| Performance | Échelle industrielle (24/7) |

| Rendement massique (anhydre) | 25% - 35% |

| Capacité de production à l'entrée (kg/h, anhydre) | 4000 |

| Capacité de production de sortie (kg/h, anhydre) | 1000-3000 |

| Modulaire | oui |

| Rejets (liquides ou solides) | Aucun |

| Automatisation | Élevée |

| Compatibilité de la matière première | Très flexible |

| Produit dérivé | Excès d'énergie (gas de synthèse) |

| Crédit carbone | Éligible (Biochar seulement) |

| Certifications | Éligible (Biochar seulement) |

| Dimensions (L x l x H) | 22m x 22m x 10m |